概 要

客車を作ってしばらくすると,やはり動力車で牽引してみたくなります.

といって本格的なライブスチームは工作力と資金的な敷居が非常に高いので, バッテリでモーターを動かす蓄電池機関車(バテロコ)を作ることにしました.

いざ仕様を決めようとすると, モータの出力やトルクをどの程度に設定すればいいのかの指針が無く,ハタと困った次第です.

有難いことに,ここでもモデルニクス社が「2軸電車用メカキット」を出していることを知り,これを購入しました(当時\49,800).

12V100WのモーターとPWMコントローラ,チェーン付き車輪等がセットになったもので,これをベースとして機関車の構造設計を進めました.

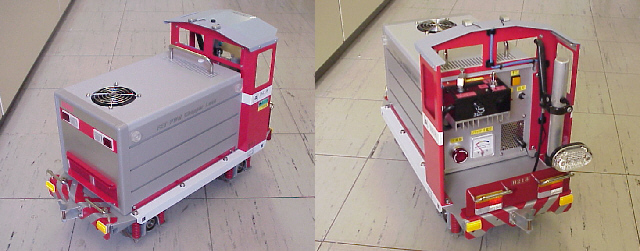

バテロコB218:BatteryのB,2軸,平成18年製 →全部並べてB218

台 枠

HOゲージの機関車でも引張力を大きくしようとするとウェイトを積みますが,

人を乗せた車両を引張る5インチゲージの機関車ではなおさら,粘着力を出すために大質量が有利です.

しかし持ち運びが出来ないほどのモノを作っては,後で苦労します.

ここではメカキットの推奨車体質量である30kgを目安に,まず台枠のみをしっかりと作ることとし,

上回りはバッテリや機器類の収まりを確かめながらテキト〜に作ることにしました.

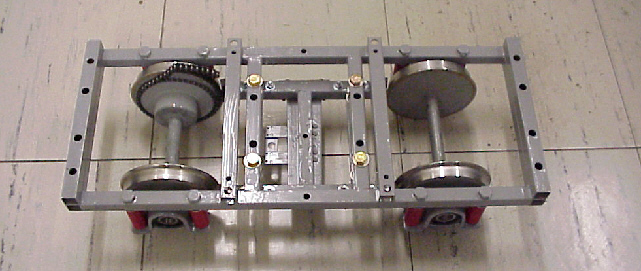

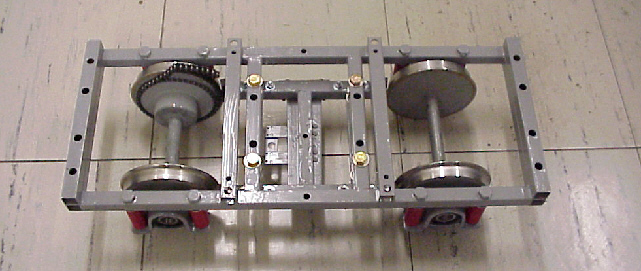

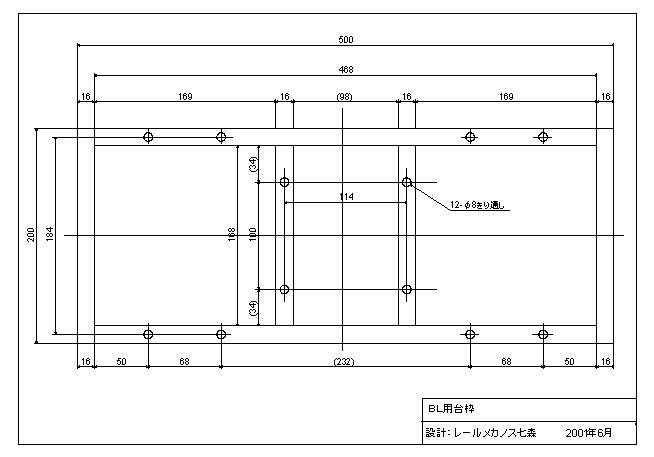

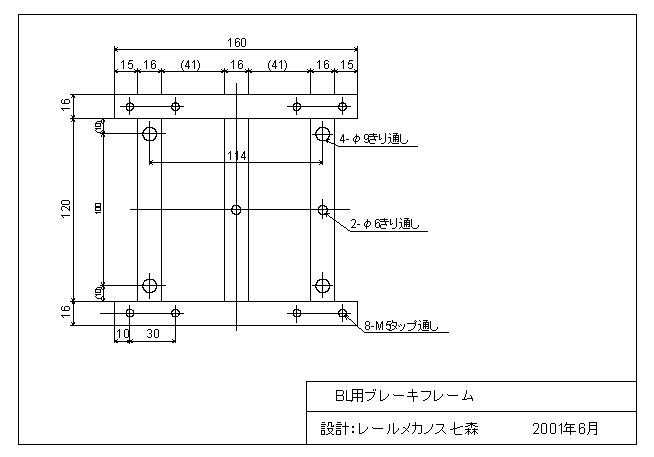

以下に軸距300mmの2軸バテロコ用台枠を示します.

pdf図面

基本的には客車の台車と同様に□16mmの鉄パイプを用いて,溶接で目の字型のフレームを作りました(図面).

さらに軸ばね用ボルトの頭をかわして床板を固定するため,横方向に4本の□16mmパイプをねじ留めにより渡した構造です(写真).

軸の支持については,本物の機関車ではがっちりした軸箱守と板ばねなどが用いられますが,

ここでもピローブロックを用いて電車の台車のような構成としました.

台枠中央部にはブレーキユニットをM8ボルト4本により吊り下げます.

ブレーキ・駆動系

ブレーキ

ブレーキはバテロコの製作で一番苦労し,時間を掛けたところです.

というのも,子供らを客車に乗せてヒモで引張って遊んでいたとき,カーブで脱線転覆事故をおこし,

子供らはタンコブ作って大泣き・母親の非難の視線がチクチクで,大いに懲りたからです.

なにより車両と乗客50kg超の動きを簡単に止められず,改めて5インチゲージの慣性の大きさを思い知りました.

最近では回生ブレーキ付きのコントローラが発売され,これを用いると機械ブレーキはほぼ不要となりますが, ここでは片押式の踏面ブレーキを紹介します.

まずブレーキシューですが,自転車用のゴム製ブレーキシューの幅が車輪踏面幅とほぼ同じであり,安価で入手が容易,

また鉄とゴムの摩擦力も強いことから,これを使うことを前提にしました.

操作に関しても自転車のブレーキ機構と同様であれば直感的なため,ワイヤーとブレーキレバーをそのまま用いています.

難しかったのは,ワイヤーの伸縮をどのように4つのブレーキシューの前後運動に変換するかです.

本物の台車ではかなり複雑なリンク機構により,一つのブレーキシリンダの動きが複数のシューに伝わるとともに,均等な押付け力が得られるように工夫されています.

模型でこの機構を実現しようとすると,台車周りがロッド類で複雑になるため,より単純な機構を考えなければなりません.

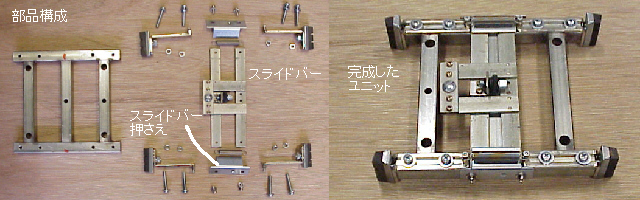

そこでいろいろな機構を考えては試し,3度目にようやく安定して動くようになったメカを示します.

駆動系への支障にならないよう,台枠の中央部にまとまって収まるユニットとして構成しました.

pdf図面

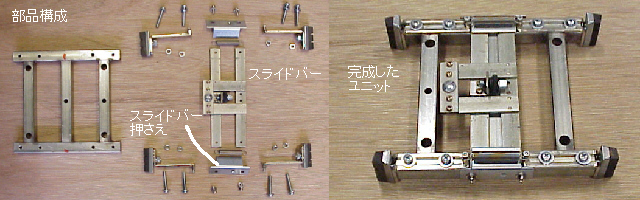

ここでは□16mmパイプで作ったブレーキユニット枠上に,溝入りL金具をねじで固定することにより,

フレーム両側にブレーキシューのスライド機構を作り,ばねで常に内側へと復帰させています.

L金具の末端はスライドバーに接しており,バーの動きに応じて前後します.

スライドバーは,スライドバー押さえにより案内・拘束されてブレーキフレーム上をスライドします.

スライドバーは中央に通ったブレーキワイヤにより駆動されますが,ワイヤ自身の可撓性により

ヨー方向に多少の自由度を持つため,4つのシューへの力が均等に分配されます.

このあたりは言葉ではなんとも説明しづらいので,ビデオで動きをご覧下さい.

※ファイル(約8.6MB)のロードに時間がかかる場合があります.

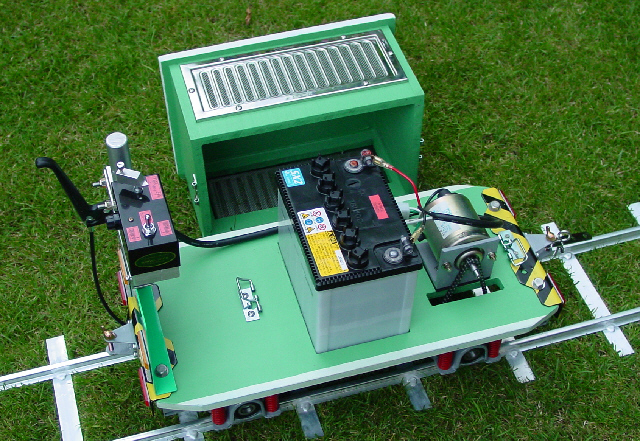

駆動系

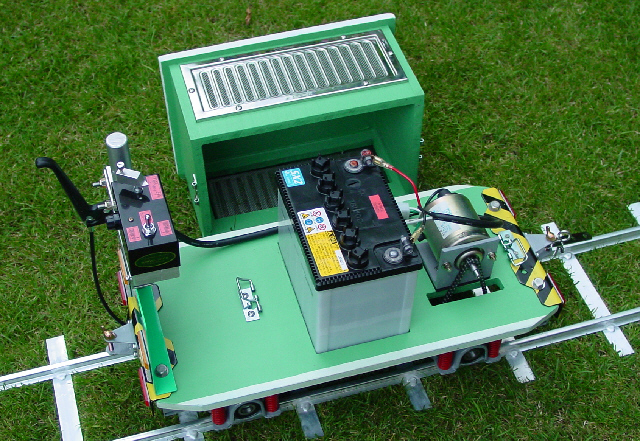

駆動系の固定は,メカキットのチェーンが緩みなく張るようにモーターの床位置と高さ調整をした後,ゴム板(t=10mm)を介してモーター取付け金具を床板にボルト留めしました.

バッテリーは価格とサイズの観点から軽乗用車用の30A19を使用し,これを車体中央に横に積載してウェイトを兼ねさせます.

モーターからの配線は,チェーンやスプロケットに絡まないよう,注意深く取り回して固定します.

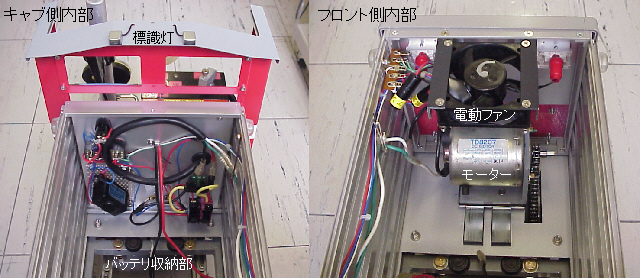

以下の写真は試験用の木製車体に設置した駆動・ブレーキ系の様子です.

ブレーキレバーはモーターと反対側の端梁上にアルミ棒を建てて取り付け,ワイヤーを前面から回り込ませて床下のブレーキユニットに通じています.

端梁として適当なものがないか探すと,大型の2×4金具(TA9,@\192)が大きさと形がぴったりだったので,これを床板を貫通するボルトで台枠両端に留めました.

連結器は客車と同様のキャスター金具ですが,やや大きめのものを使用して端梁にねじ留めするともに,下側にナットを溶接し蝶ねじを受けるようにしました.

車体に椅子代わりの箱をかぶせ座って運転すると,車両質量に体重が加わり良好な運転特性が得られました.

1回のフル充電で客車2両に乗客を乗せて,3〜4時間程度は走行できました.

上回り・電装系

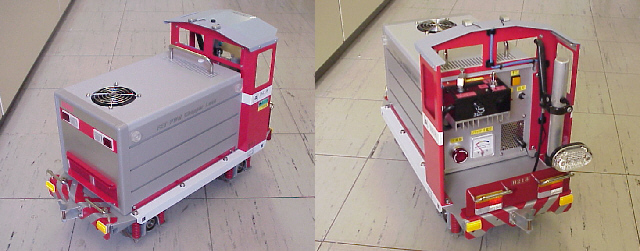

試験用車体で一通りの走行特性が確認できたので,バテロコらしい外観を作ることにしました.

ボディーをはじめから作るのが大変なので,ここでも楽を出来るハコモノがないか探した挙句,

電子機器用の塗装済みアルミケース(タカチ製MS199-21-28-G)を見つけ,これとアルミ板金を組み合わせて製作しました.

床板はt=2mmのアルミ板を切り出し,強度を増すため長手方向の両端を15mmほど折り曲げ,全体がチャンネル状(П型)になるようにし,

さらに15mmの鉄製Lアングルで裏打ちして台枠にねじ留めしました.

また,傷がつきやすい部分をプラの白色アングルで覆って,装飾とアルミ床板の保護を兼ねました.

ケースの灰色塗装を生かした結果,DD20-1のショーティーみたいな外観になっています.

エンジンルームの天板は化粧ビス留めの取り外し式で,中にバッテリを収納します.

キャブはt=1.2mmのアルミ板の折り曲げ細工で,ホーザンの電子パネル用折曲機を使用しました。

窓は糸鋸で切り出し,やすりで仕上げたものをケースの一端にねじ留めしてあります.

屋根板にRをつけるのが難しいので,ここも折り曲加工でそれらしく済ませ,板の中央部は運転時にスライド式で取り外せるようになっています.

キャブ側にはコントローラとブレーキレバー,ヘッドライト,標識灯,電子ホーンのスイッチ,バッテリの電圧計と電源・非常停止スイッチを集中配置しました.

手摺類はステンレス製の電子機器機器シャーシ用取手をねじ留めしてあります.

また自転車用の反射板を,適宜貼り付けてあります.

屋根上には車の室内装飾用LEDランプを2個取り付け,遠くからでも電源のオンオフ状態がわかるよう,標識灯としています.

モーターは連続走行するとかなり熱を持つことがわかったので,前面にメッシュ入りの開口部を設けて走行による通風を確保するとともに,

80mm角のPC用12V電動ファンで上から強制空冷をかけました.

このため天板に丸型ファンガードを設けたので,ますますディーゼル機関車に似てしまいました.

ヘッドライトと赤色標識灯は,100Vの照明スイッチに使われる松下電工製の白/赤のパイロットランプケースを改造し,裏から白色LEDで照明しています.

また電源ヒューズとして,自動車用の30Aブレードヒューズを設置しています.

ツナギ図pdf

車両質量は,空車で17kg,バッテリ積載で25kgですが,試験車体のときに比べて運転者の体重が無くなったため,空転しやすくなりました.

そこで運転時には5kgの廃品分銅をモーターとバッテリの隙間に搭載し,30kgの運転整備質量を実現しています.

運転会などでは,力行する付近のレールにガーデン用の珪砂を撒くと,空転防止に良く効きます.

塗装ほか

塗装は車用のサーフェーサーを吹き付けたあと,アクリルペイントのスプレーで仕上げる一般的なDIY工作法です.

エンジンルーム周りは,もともとのケースの塗装がかなりしっかりしているので,そのままにしてあります.

側面のアルミ引き抜き材に溝が入っており,ここのゴミ溜り防止のため,赤いプラ製空気チューブを切って入れましたが, 良いアクセントになりました.

キャブ周りの白線と標記類は,すべてテプラによるシールです.

バッテーリーに関してはいろいろな選択肢がありますが,主に価格,サイズ,容量の要件を勘案して選択することになります.

鉄道模型のようにかなり放電させた状態まで使うには,車のバッテリーよりもディープサイクルバッテリと称されるもののほうが良いですが,

かなり高価です. たまに乗る程度であれば,安価な車用バッテリーで十分な性能が得られ,交換用の物をあらかじめ用意しておけば長時間の運転会にも耐えられます.

大容量バッテリを使おうとするとサイズも大きくなるため,置く向きが制限されたり床に落としこむなどの工夫が必要になります.

また,バッテリーのフル充電には数時間以上かかるので,運転前日からの準備が欠かせません.